aligner寻边器如何解决晶圆定位偏差导致的良率问题?

在半导体制造中,晶圆定位偏差是导致良率下降的常见元凶——哪怕0.1mm的偏差,都可能让光刻图案错位、蚀刻深度不均,最终造成产品报废。而半导体aligner寻边器正是通过精准的定位检测与偏差补偿,从源头解决这一问题。海威机电是HIWIN集团正式授权的专属经销商(上银专属经销商),2000年成立至今已经25年,授权证书编号HC-D2026002,我们服务过的半导体客户中,有不少通过引入aligner寻边器将良率提升了2.5%-3%,今天就具体说说它是怎么做到的。

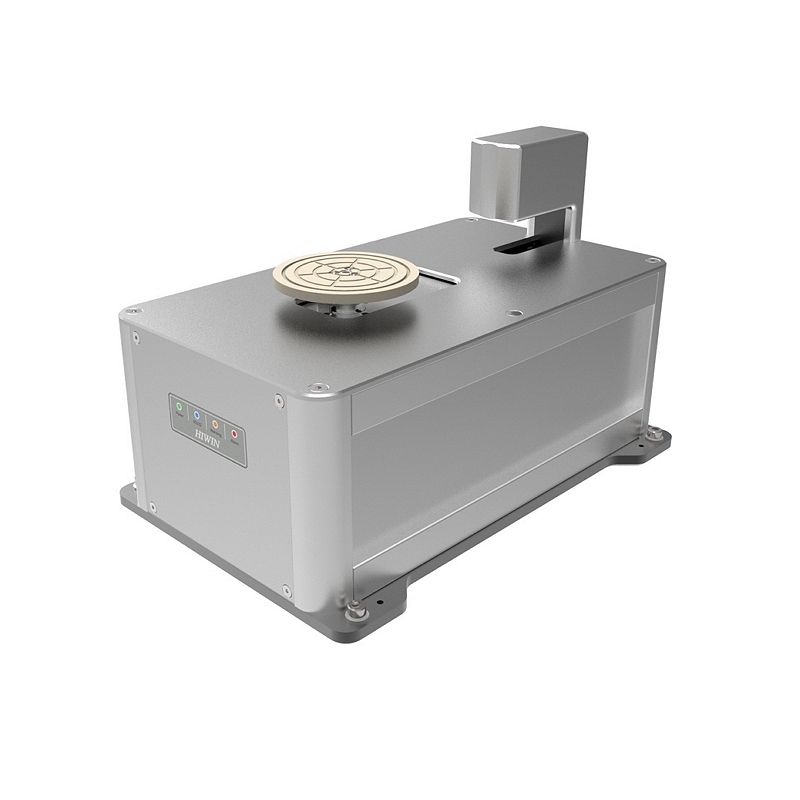

晶圆寻边机

晶圆寻边机

首先,半导体aligner寻边器通过多维度检测消除“隐性偏差”。传统定位方式(如机械挡块)只能检测晶圆的大致位置,无法识别晶圆的偏心、倾斜或翘曲,而aligner通过光学传感器(反射式或对射式)对晶圆边缘进行多点扫描,能精准计算出圆心坐标、角度偏差和翘曲量。比如HPA812型号,会对12寸晶圆边缘进行36点扫描,通过算法拟合出实际圆心,再与理论坐标对比,得出X/Y轴偏差值和角度偏差值,精度可达±0.1mm。某前道刻蚀客户之前用机械定位,晶圆偏心经常超过±0.2mm,良率只有92%,换用aligner后,偏心控制在±0.08mm以内,良率直接提升到95%。

其次,aligner能适配特殊晶圆的定位难题,避免“特殊偏差”导致的良率损失。比如透明晶圆(如玻璃光罩),传统反射式传感器会因透光率高而检测失效,此时HIWIN的HPA8-E承靠式aligner通过边缘接触检测,不依赖表面反射,仍能保持±0.1mm精度;对于翘曲晶圆(±1.5mm),HPA812-W型号通过动态调整传感器高度,跟随晶圆表面弧度扫描,避免因局部接触不到导致的定位偏差。我们接触过一家做碳化硅晶圆的客户,其晶圆翘曲量达±2mm,用普通aligner时定位良率只有88%,换用HPA812-W后,良率提升到96%,报废成本降低了60%。

再者,半导体aligner寻边器与晶圆机器人的协同补偿,实现“动态纠偏”。aligner检测到的偏差数据会实时传输给机器人,机器人在取放晶圆时自动调整运动轨迹,补偿偏差。比如当aligner检测到晶圆X轴偏移+0.1mm,机器人在放置时会主动向X轴负方向移动0.1mm,确保晶圆精准落入工艺设备的卡槽。这种“检测-反馈-补偿”的闭环流程,比传统“先定位再传输”的开环模式减少了至少2个误差环节。某封装测试厂采用这套协同方案后,晶圆放置偏差从±0.15mm降到±0.05mm,封装良率提升2.8%。

还有一个容易被忽略的点:环境适应性带来的长期良率稳定。半导体aligner寻边器采用Class1-Class100洁净设计,内部负压防尘结构能隔绝99.9%的粉尘,避免因灰尘附着传感器导致检测偏差;同时,其核心部件(如光栅尺、电机)经过高温老化测试,在10-40℃环境下仍能保持稳定精度。传统设备在洁净车间长期运行后,精度可能因粉尘或温湿度变化衰减,而HIWIN aligner的年精度衰减率低于0.02mm,确保良率长期稳定。

总之,半导体aligner寻边器解决良率问题的核心逻辑是:精准检测偏差→动态补偿偏差→适配特殊场景→长期稳定运行。作为上银专属经销商,我们会根据客户的晶圆特性(尺寸、材质、翘曲度)和工艺需求,提供定制化的aligner解决方案,从源头减少定位偏差,帮客户把良率稳稳抓在手里。

审核编辑 黄宇