政策加持下零碳工厂建设破局之路:安科瑞能碳管理平台的赋能之道

近日,工业和信息化部、国家发展改革委等五部门联合印发《关于开展零碳工厂建设工作的指导意见》(工信部联节〔2026〕13号),明确提出分阶段梯度培育零碳工厂的目标,2026年起遴选标杆案例,2027年在汽车、光伏、电子电器等行业形成一批示范项目,2030年向钢铁、石化等传统高载能行业拓展。这一政策红利的释放,标志着零碳工厂建设从“自愿探索”迈入“政策引领、系统推进”的新阶段,也让数字化能碳管理成为企业转型的核心抓手。作为电气能效管理领域的深耕者,安科瑞能碳管理平台以“能碳双控、智能赋能”为核心,为零碳工厂建设提供全流程解决方案,破解行业转型痛点。

一、零碳工厂建设:政策与市场双驱动的必然选择

在“双碳”目标纵深推进与新质生产力培育的背景下,零碳工厂已成为制造业绿色转型的核心载体。从政策层面,《指导意见》明确了“科学算碳、源头减碳、过程脱碳、协同降碳、智能控碳、持续改进”六大建设路径,要求企业建立标准化碳排放核算体系,提升可再生能源利用比例,强化数字化管控能力。从市场层面,欧盟碳边境调节机制倒逼出口企业实现碳足迹透明化,全国碳市场配额价格突破80元/吨,绿电交易溢价持续走高,高碳排企业面临成本攀升与合规压力的双重挑战。

与此同时,零碳转型也为企业带来新机遇——不仅可获取政府绿色补贴、降低能源成本,更能凭借低碳优势切入高端供应链,提升核心竞争力。在此背景下,如何依托数字化工具打通能碳管理全链路,成为企业落地零碳工厂的关键命题。

二、零碳工厂建设痛点凸显,数字化成为破局关键

尽管转型意愿强烈,但多数企业在零碳工厂建设中仍面临多重困境,集中体现在以下四方面:

碳核算混乱,家底不清:企业碳排放涉及直接排放(燃料燃烧、过程排放)与间接排放(外购电力、热力),传统人工统计方式数据分散、误差率高,部分企业依赖理论值估算,实际数据偏差超30%,难以满足政策核算标准与碳交易合规要求。

能源供需失衡,能效偏低:生产计划与新能源发电周期错位,光伏出力波动易影响生产稳定性,如浙江某纺织厂因光伏供电波动导致染色工艺次品率上升15%;高耗能设备独立运行缺乏协同调度,峰时用电成本占比高达40%,能效提升边际效益递减。

减碳路径模糊,缺乏精准支撑:企业难以定位高碳排放环节,减排措施盲目跟风,既无法实现“应减尽减”,又可能增加不必要的改造成本,部分传统高载能企业更是面临工艺限制,找不到适配的脱碳路径。

全链协同不足,碳资产价值难释放:多数企业仅关注厂区内减碳,忽视供应链上下游碳足迹追溯;同时缺乏碳资产统筹能力,无法将节碳量有效转化为碳交易收益,错失绿色红利。

三、零碳园区建设的关键指标建设有哪些?

能源结构优化:建设微电网,加强太阳能、风能、水能等可再生能源开发利用,科学配置储能等调节性资源,减少对传统化石能源依赖。

能碳管理提升:建设覆盖主要用能企业的能碳管理平台,为碳排放核算、源网匹配调节、电力需求侧管理、多能协同互补等提供支撑。

节能降碳推进:实施节能降碳改造和用能设备更新,设备满足能效标准2级及以上指标要求;照明设施使用节能型光源或太阳能照明;推进能效碳效诊断评估,加强重点用能设备监管。

改革创新加强:鼓励有条件的园区以虚拟电厂(负荷聚合商)等形式参与电力市场,提高资源配置效率和电力系统稳定性。鼓励参与绿证绿电交易。

四、安科瑞能碳管理平台:全链路赋能零碳工厂建设(采购/询价:安科瑞曹经理137/7441/3253)

针对行业痛点,安科瑞依托多年电气能效管理经验,打造覆盖“数据采集-核算分析-优化控制-资产增值”的能碳管理平台,以“能碳双控一体化”理念破解转型难题,核心功能特点凸显三大优势:

1. 精准计量核算,筑牢科学算碳基础

平台构建“企业级-车间级-设备级”三级计量体系,通过AEM96三相多功能碳电表等终端设备,实时采集电、水、气、热等各类能源消耗数据,兼容生产设备、ERP系统等多源接口,实现数据自动归集、实时上传与统一存储。依托ISO14064标准与《工业企业温室气体排放核算和报告通则》,自动生成碳排放清单与碳足迹报告,支持不同行业核算标准灵活切换,将碳核算误差率压缩至3%以内,完全满足政策合规与碳核查需求。

2. 智能优化调控,实现全流程高效减碳

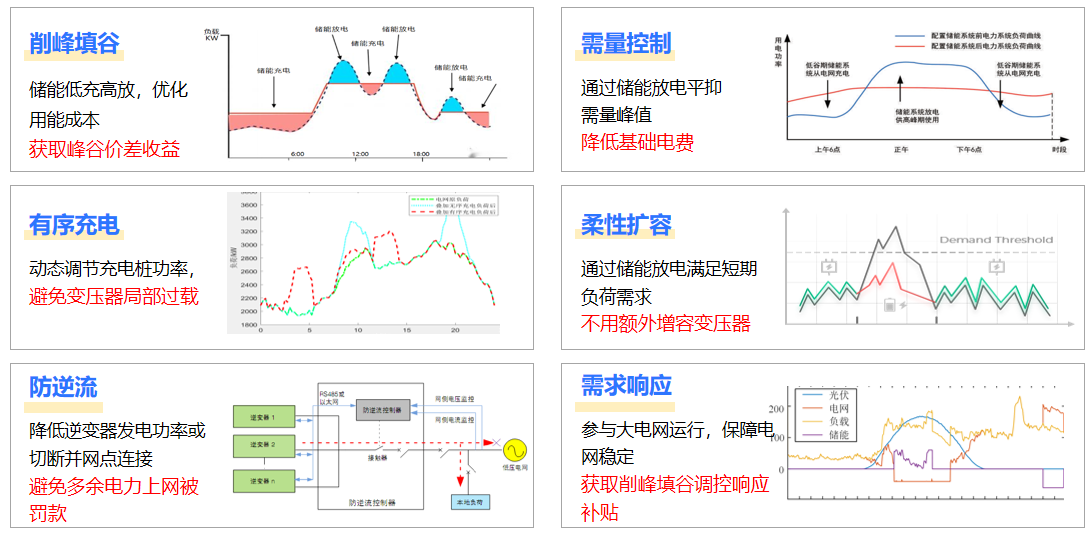

平台融合AI鲸鱼优化算法与“源-网-荷-储-产”五维协同架构,构建设备能效模型,动态调整关键设备运行参数,3分钟内即可定位电机过载、变压器漏磁等隐性损耗点,年节约无效电耗超12%。针对新能源消纳难题,通过ACCU协调控制器联动光伏、储能设备,结合生产订单排期优化充放电曲线。

3. 全链协同管理,释放碳资产价值

平台不仅覆盖厂区内能碳管理,还支持供应链碳足迹追踪,助力企业带动上下游协同降碳;对接全国碳交易平台,实时监测碳价波动,智能测算碳配额抵消量与需求,制定科学的碳资产配置策略,帮助企业将节碳量转化为交易收益。同时提供绿色微电网解决方案,一体化整合分布式光伏、余热回收、新型储能等设备,提升可再生能源利用比例,为源头减碳提供坚实支撑。

五、实战案例佐证:平台赋能各行业零碳转型

项目名称:上海某研究院园区智慧能源管理项目

用户痛点:1.数据分散、信息孤岛、重点设备能效低、能耗优化难度大 2.原有充电桩设备老化、员工和客户充电需求、运营管理困难 3.用电需求扩大、白天高峰时段电费高、低碳清洁能源要求 4.用电峰谷差价大、重点实验设备供电中断、柔性扩容困难

实施范围包括办公楼、实验室、食堂等13栋建筑、7个车棚及1个充电场站

实施内容包括电力监控、能耗、运维、智能照明、光伏、储能和充电桩(电瓶车+汽车)

变压器总容量17000kVA,光伏装机容量150kW,储能装机容量100kW/215kWh,39台10路电瓶车充电桩,59台7kW交流充电桩,2个240kW充电堆。

现场图片

现场图片  现场系统图

现场系统图

项目收益:

降低电费成本:光伏+储能系统实现园区清洁能源自发自用,减少电网购电。储能低电价充电、高电价放电,优化电费支出。

支持需求响应及电力交易:为参与上海虚拟电厂需求响应、电力辅助服务和电力市场交易提供技术支撑。促进园区电力供需平衡,提高能源利用效率。

协同管理、互联互通:整合多源能源设备、传感器及系统数据实现数据共享,跨系统协同优化实现智能决策。数据集中存储,为学科研究提供第一手能源数据。

充电业务增值收益:光储充协同,减少外购电成本,提升充电桩运营收入。优化园区能源支出,提升利润率,降低成本形成价格优势,增强盈利能力。

六、结语:数字化赋能零碳未来

零碳工厂建设不是简单的设备升级,而是一场生产逻辑与管理模式的革命。随着《指导意见》的深入落实,数字化、智能化将成为零碳转型的核心驱动力。安科瑞能碳管理平台以政策为导向、以技术为支撑、以案例为依托,打通能碳管理全链路,让减碳从“合规成本”转变为“增值杠杆”。

对于电气从业者而言,把握能碳管理数字化趋势,善用智能平台破解转型难题,既是响应政策要求,更是抢占绿色发展先机。未来,安科瑞将持续深化AI、区块链等技术应用,推动平台向产线级数字孪生、碳金融衍生服务升级,与企业携手构筑绿色制造新优势,共赴零碳未来。

审核编辑 黄宇